Bantlı Konveyör Makaraları

Bantlı konveyörlerde makaraların iki görevi vardır.

- Malzemeyi taşıyan banda veya dönüş kolunda boş banda mesnetlik etmek.

- Gerektiği zaman banda oluk şekli vermek.

Üzerinde malzemenin taşındığı makaralara “taşıyıcı makaralar”, alt tarafta sadece boş bandı taşıyan makaralara ise “dönüş makaraları” denir.

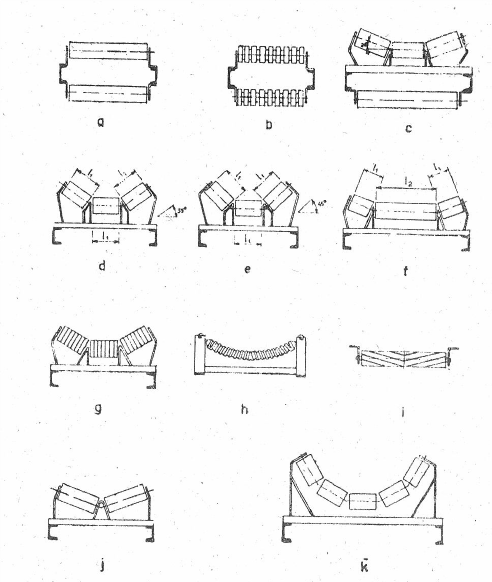

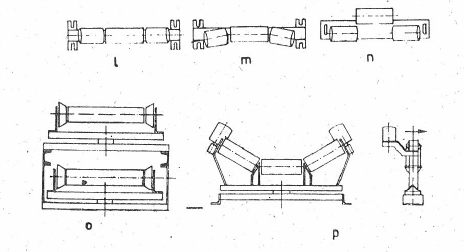

Dönüş makaraları genellikle tek ve düzdür. Taşıyıcı makaralar ise bantın daha fazla malzeme taşıyabilmesi için oluklaşmasını sağlayacak şekilde düzenlenirler. Aşağıda çeşitli makara tipleri gösterilmiştir.

Bunların dışında da çeşitli konstrüksiyon imkanlarının da mevcut olduğu hatırlanmalıdır.

Düz taşıyıcı makara grupları daha çok parça malzemenin naklinde veya besleyici bantlarda kullanılır. Düz makara ile yığma malzemenin taşınmasında malzemenin dökülmemesi için yan taraflara kılavuz levhalar konur.

Eğer makaralara darbeli yükler geliyorsa, bantın ezilmemesini sağlamak için lastik kaplı makaralar kullanılır.

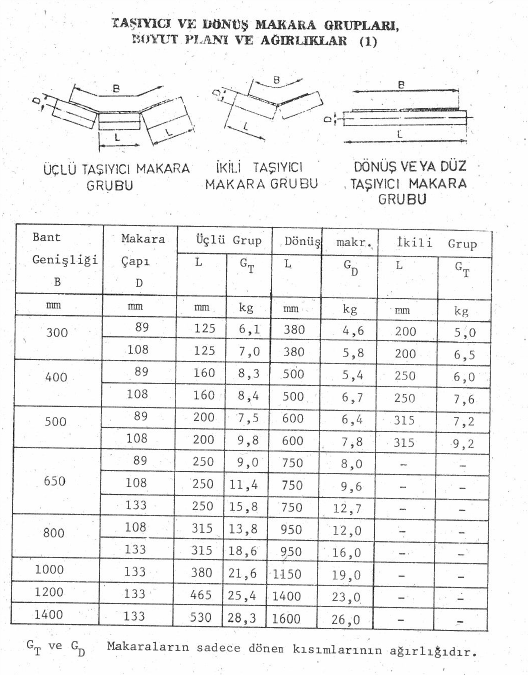

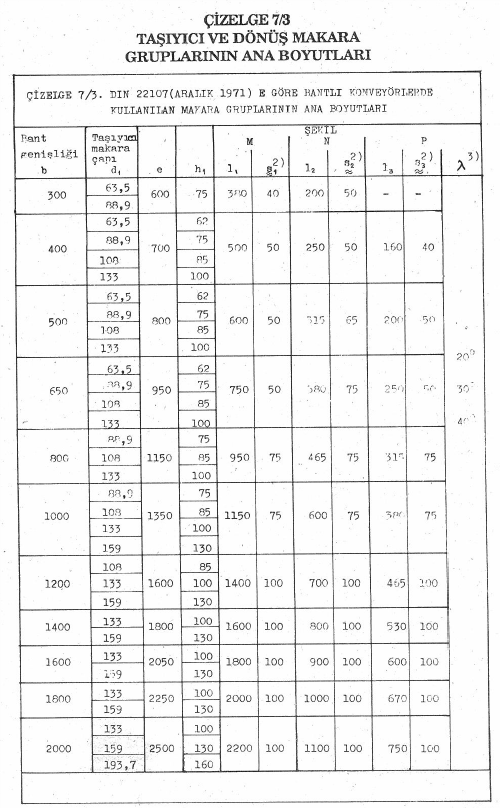

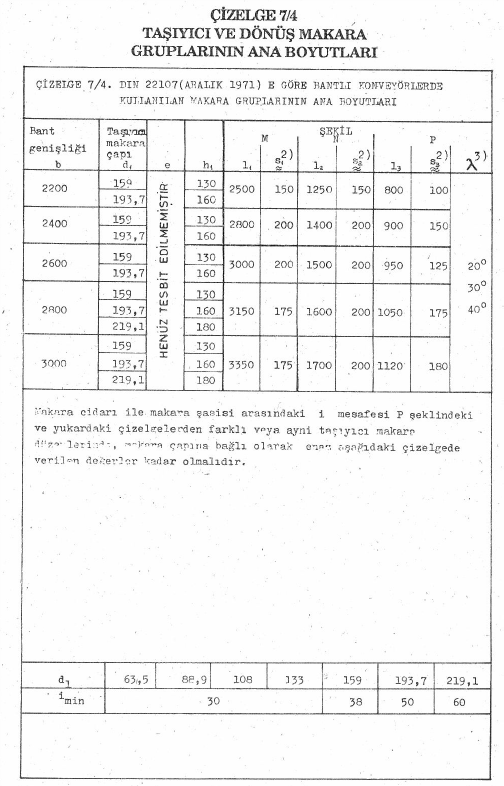

Bantın kapasitesini arttırabilmek için orta makaraları yatay ve yan makaraları eğimli olan üçlü taşıyıcı makara grupları yapılır. Yan makara eğimleri genellikle 20ο yapılır. Kapasiteyi daha çok arttırmak için 30ο – 35ο – 40ο eğimlerde makara grupları da kullanılır.

Kapasiteyi ve oluklaşmayı arttırmak ve bant ömrünü uzatmak için beşli makara grupları da kullanılır. Yağlanma zorlukları sebebiyle kullanımı zordur. Çok tercih edilmez.

500mm ye kadar dar bantlarda, üçlü yerine ikili gruplar kullanılır.

Üçü bir hizada bulunan makara gruplarında, bantın sıkışmaması bakımından, makaraların üst kenarları arasındaki aralık 10mm den büyük olmamalıdır.

TRAVERS

Makaralar genellikle çelik konstrüksiyon bir şasi üzerinde mesnetlenir. Bu şasiye “travers” adı verilir. Bant şasisine cıvatalarla bağlanır. Makaraların bant hareketine dik yönde ayarlanabilmesini sağlamak için makara şasisi üzerindeki delikler oval yapılırlar. Makara şasisinin tasarımı makaraların kolayca sökülüp takılmasına izin verecek şekilde olmalıdır. Ağır malzeme taşıyan geniş bantlarda traversin gerektiği kadar rijit olmasına özellikle dikkat edilmelidir.

MAKARA GRUPLARI ARASINDAKİ ARALIKLAR

Makara grupları arasındaki aralıkların seçimi dikkat isteyen bir iştir. Eğer bu aralıklar büyük seçilirse malzeme ile yüklenmiş olan bant, makara grupları arasında fazla sehim yaparak makaralara darbe yüklerinin gelmesine ve banttan malzemenin dökülmesine sebep olur. Eğer aralıklar gerekenden küçük seçilirse, fazla miktarda bant makarası kullanmak gerekeceğinden, konveyörün maliyeti yükselir.

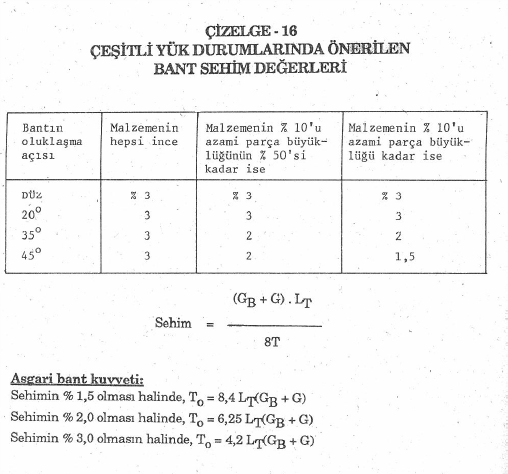

Birim uzunluğa gelen bant ve malzeme ağırlığı (GB+G) [kg/m] taşıyıcı makara grupları arasındaki aralık LT (m) ve banttaki çekme kuvveti T (kg) ise makara grubunun ortasındaki bantın sehimi yaklaşık olarak aşağıdaki F1 denklemiyle ifade edilebilir :

f=(Lt²x(Gb+G))/8T….F1

Deneylerden elde edilen sonuçlar, bantın sehim aralığın %2 – 3 ünü geçtiği zaman, darbe yüklerinin hızla arttığını gösterdiğinden, sehmin bu miktarı geçmemesi istenir. Sehimin %2 değerini geçmemesi isteniyorsa, F1 denkleminden

f/Lt = (Ltx(Gb+G))x0,02/8T….F2

bağıntısı elde edilir. Banttaki çekme kuvveti ise

T>= (Ltx(Gb+G))/0,16….F3

Oluklaşan bantlarda bantın eğilmeye karşı rijitliği daha fazla olduğundan sehim daha az olmaktadır. Oluklu bantlarda gerekli en küçük bant kuvveti F1 ve aşağıdaki tablo ile belirlenir. Bu değer bant hesabında sınırlayıcı bir faktör olarak dikkate alınmalıdır.

Makara grupları arasındaki aralıkların belirlenmesi

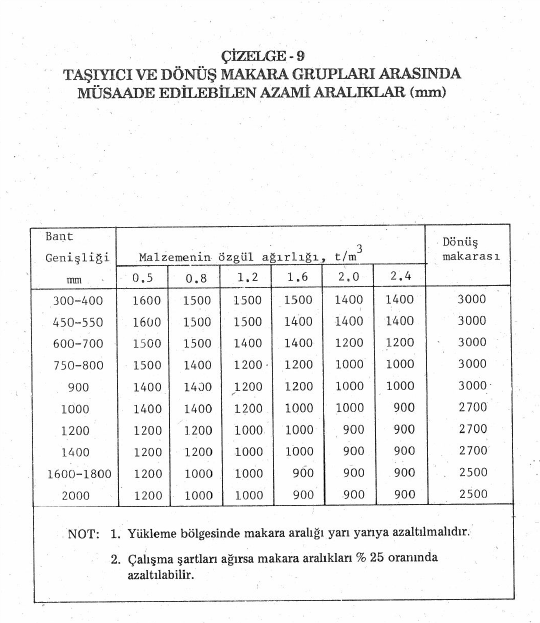

Yukarıdaki tabloda bant genişliği ve malzemenin özgül ağırlığına bağlı olarak taşıyıcı ve dönüş makaraları arasındaki aralıklar verilmiştir. Dönüş kolundaki sadece bantın ağırlığını taşıyan dönüş makaraları daha az yüke maruz kaldıklarından ve darbe etkisi altında olmadıklarından daha büyük aralıklarla yerleştirilebilirler.

Konveyörün yüklenme bölgesindeki aralıklar

Malzemenin yüklenme bölgesinde taşıyıcı makata grupların arasındaki aralık normalin en çok yarısı kadar alınır ve gerekirse bantın ezilmemesi için, lastik kaplı makaralar kullanılır.

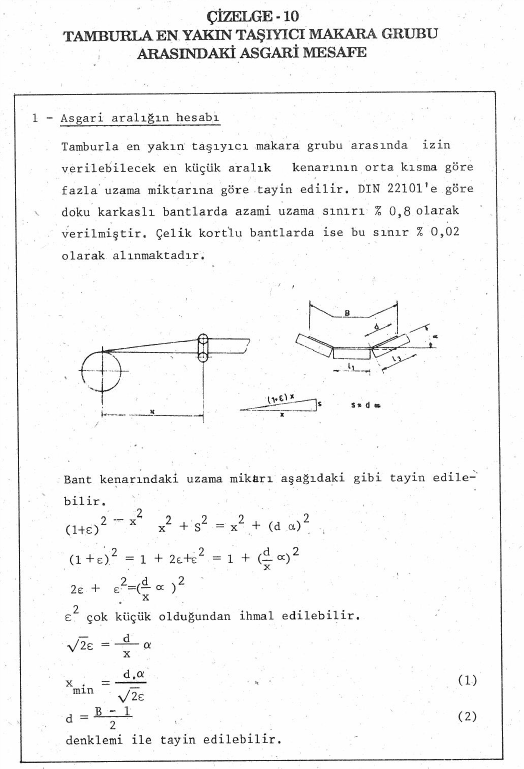

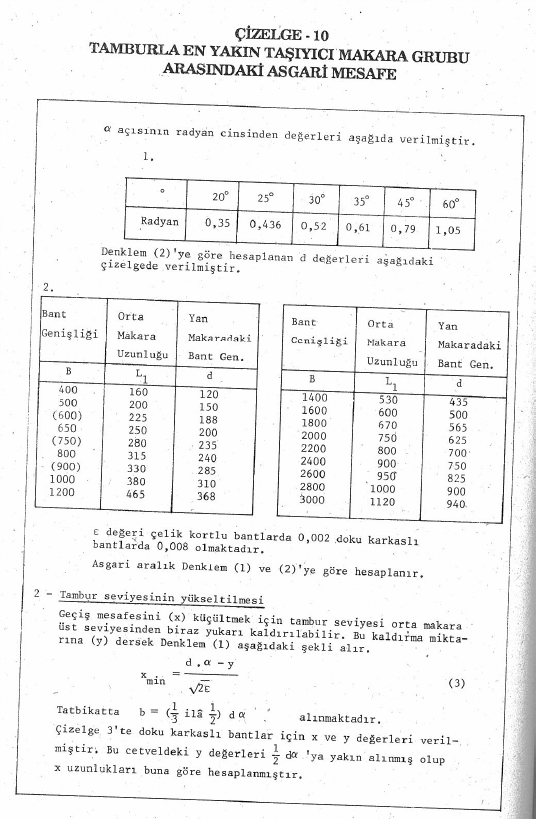

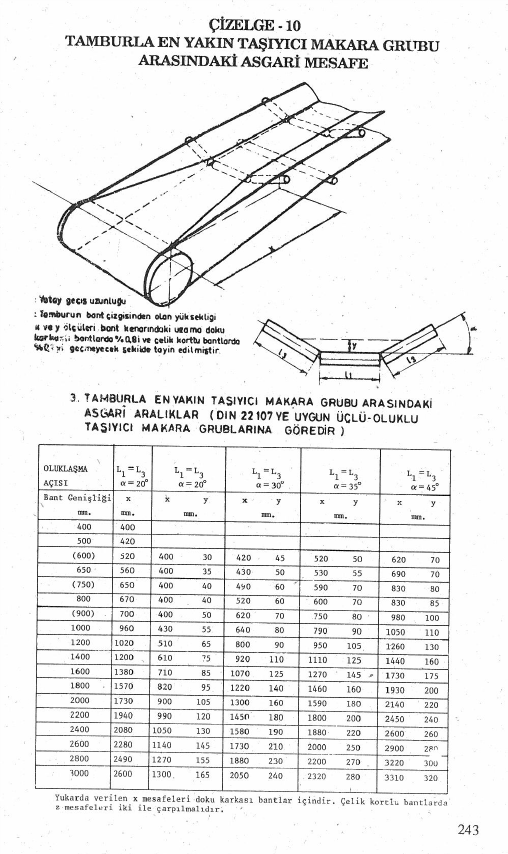

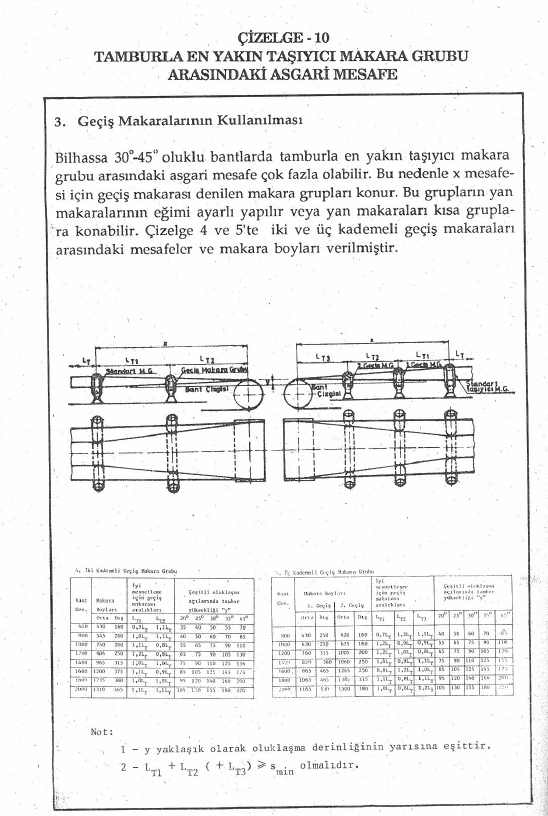

Tamburlarla makaralar arasındaki aralıklar

Makara Konstrüksiyonu

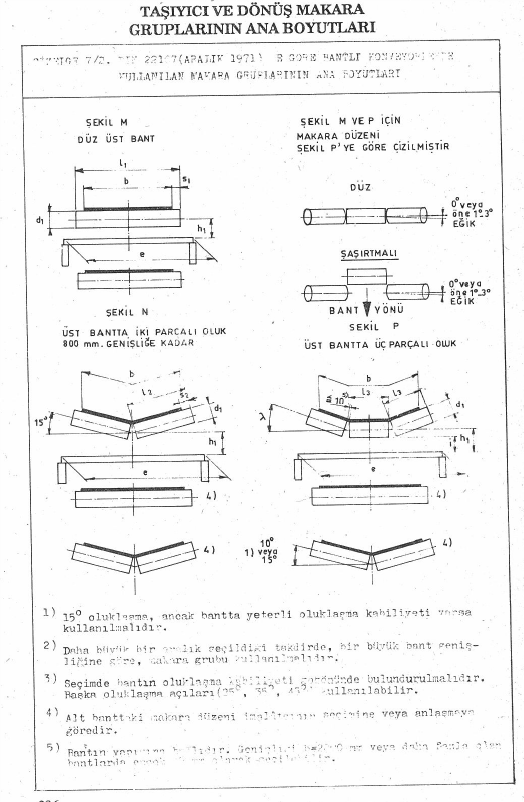

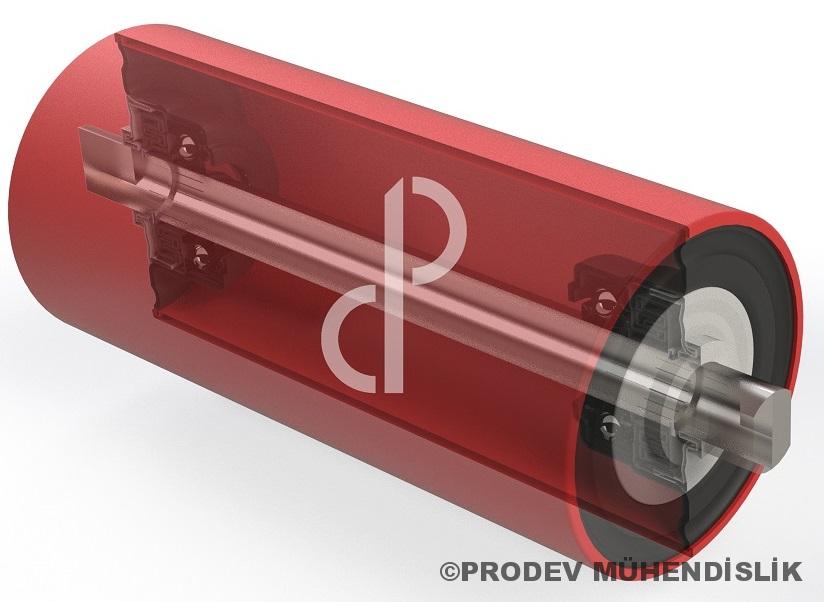

Makara sabit bir mil üzerinde iki noktadan yataklanmış, serbest dönebilen bir borudan oluşur. Yukarıdaki şekilde bir makara konstrüksiyonu gösterilmiştir.

Makara konstrüksiyonunda şu noktalara dikkat edilmelidir :

- Yağlamanın iyi olması

- Rulmanlara toz ve zararlı maddelerin girmemesi için iyi bir sızdırmazlık

- Hafif dengeli ve seri imalatta ucuzluk sağlayacak bir tasarım

DIN15207 ve TS 1548 de standart makara boyutları verilmiştir.

Makara Konstrüksiyonunda Kullanılan Malzeme

Makaralar çelik, dökmedemir, plastik veya lastik kaplı borudan; rulman yuvaları ve kapaklar preslenmiş sac, çelik, temper, kırdöküm veya hafif alaşımlardan pres döküm olabilir. Mil işlendiği takdirde St42 – St50 kalitesinde çelikten işlenmediği taktirde soğuk çekilmiş çelik (St37K, civa çeliği) rulmanlar tek sıra bilyalı 62-63,64 serisi veya konik rulman olabilir. Yağlama bir gres nipeli aracılığıyla yapılır. Niğer kapağa veya sabit olan mile takılır.

Son zamanlarda kendinden yağlamalı rulmanlı yataklar da oldukça sık kullanılmaktadır.

Şekil 1 de basit tezgahlarla üretilmesi mümkün bir makara konstrüksiyonu vardır.

- Boru : Pahalı olan çekme boru yerine daha ucuz olan dikişli boru kullanılır. Korozif ortamlarda plastik kaplı, suni veya tabii lastik kaplı veya kırdöküm boru kullanılabilir.

- Mil : St52 den yapılmış, rulmanın geçeceği yüzeyler hassas olarak işlenmiştir.

- Rulman Yuvası : Kırdökümdür. İmalat sayısı fazla ise işlenecek yüzeyleri az olan presdöküm dikkate alınmalıdır.

- Kapak : Dökme demirdir.

- Rulman : radyal bilyalı 62 serisi

- Pim