Bant Lastiği Seçimi

Bantlı Konveyör Elemanları – 1

- GENEL BİLGİLER

Malzeme transferini sağlayan bant, tamburlardan uygulanan çekme kuvvetlerine ve malzemeden ileri gelen ağırlık, sıcaklık ve aşınma etkilerine karşı dayanıklı olmalıdır.

Arızasız bir çalışma süreci için bir konveyör bandının şu özellikleri sağlaması beklenir :

- Az nem çekme

- Yüksek dayanım

- Düşük özgül ağırlık

- Az uzama

- Tamburlara sarılma ve oluklaşmadan dolayı oluşan eğilme etkilerine dayanım

- Eğrilik değişmelerinden dolayı oluşan ek gerilmelere dayanım

- Malzemenin aşındırıcı etkilerine dayanıklılık ve uzun ömür

- Özel şartlar: sıcaklığa, soğuğa, iklim etkilerine, yağa, oksitlenmeye, ozona karşı dayanıklılık; statik elektrik toplamamak v.b. gibi özellikler.

Orta kısmında mukavemeti sağlayan pamuk veya naylon vs gibi sentetik malzemeden yapılmış birkaç tabakalı bir dokuma bulunan lastik bantlar, yukarıdaki şartlara en iyi uyduklarından dolayı geniş bir uygulama alanı bulmuşlardır. Bantlarda dokuma tabakalarının arası, üst, alt ve yanlar lastikle kaplanır.

Bantın ortasındaki dokuma tabakalarının hepsine birden “karkas”adı verilir. Karkas banttaki çekme kuvvetini iletir ve bantın yük taşımasını sağlar. Karkas tabakaları arasındaki lastik, bu tabakaları birbirine bağlar ve aynı zamanda tabakaları su geçmez hale getirir. Bantın alt yüzeyindeki lastikse bantın makaralar üzerinde yükün oluşturduğu darbe sonucu ezilmesine engel olur, banta pisliklerin işlemesini önler ve tamburdan aldığı tahrik kuvvetini karkasa iletir. Üst veya taşıyıcı yüzse daha kalın ve daha yüksek nitelikli bir lastik tabakası olup, özellikle yükleme bölgesinde malzemenin darbe etkisine karşı bantı korur. Lastik kaplama kalınlığı 0,8 – 12 mm arasında değişir. Bazen 12mm den kalın kaplamalar da kullanılır.

Çalışma şartlarının ağır olması halinde veya üst lastik kaplamanın yapışma gücünü arttırmak için birinci dokuma tabakasının üzerine ve üst kaplamanın arasına gevşek dokulu bir darbe tabakası yerleştirilir. Bu türlü yapılan birleşim çok kuvvetli olur ve üst kaplamayı karkastan ayırmak, pratik olarak imkansız hale girer, böylece bantta bir yırtılma olsa bile fazla büyümez.

- KARKAS

Bant yükünü taşıyan karkas, pamuk veya sentetik malzemeden dokunmuş olabileceği gibi, iplik kortlu, çelik kortlu veya çelik sac olabilir. Karkaslarda kullanılan çeşitli malzemenin özellikleri aşağıdaki tabloda verilmiştir.

Çeşitli Karkas Malzemelerinin Özellikleri

| Malzeme | Piyasa Adı | İplik Çapı (mm) | Kopma Mukavemeti (kg/mm²) | Uzama % | Yoğunluk gr/cm³ |

| Pamuk | 0,02 | 41 – 60 | 3 – 7 | 1,54 | |

| Suni İpek Viskon | Rayon / Viskon | 0,01-0,038 | 40 – 60 | 9 – 20 | 1,5 |

| Polyamide | Naylon, Perlon | >0,007 | 70 – 90 | 16 – 28 | 1,14 |

| Polyester | Dacron Diolen Trevira Tergal Terylene Vestan | >0,007 | 74 – 94 | 11 – 13 | 1,38 |

| Polyvinyl / alkol | Kuralon, Vinylon | >0,007 | 40 – 80 | 20 – 25 | 1,30 |

| Cam iplik | 0,007 – 0,010 | 145 | 2 – 3 | 2,5 | |

| Çelik Kort | 1 – 5 | 250 | 1 – 2 | 7,8 | |

| Çelik Sac | 0,8-1,0 | 120 | 9 – 10 | 7,85 |

Tabloda görüldüğü gibi sentetik ipliklerin çekme dayanımlarının yüksek olmasına rağmen uzamalarının da fazla oluşu, yalnız başlarına kullanılmalarına engel oluşturur. Bu bakımdan polyesterler dışındaki sentetik malzeme genellikle pamukla birlikte kullanılır.

TS 547 YE GÖRE SUNİ İPEK DOKULU KARKASLAR

| Özellikler | DENEY | |||

| Lastik Sınıfı | H | D | L | |

| Kopma Dayanımı (kg/cm²) | 24 | 18 | 15 | ISO 37 |

| Kopma Uzaması (%) | 450 | 400 | 350 | ISO 37 |

| Aşınma Değeri (mm³) | 120 | 100 | 200 | ISO 4649 |

| Shore Sertliği A | 63 ±5 | 63 ±5 | 63 ±5 | ISO 868 |

Küçük taneli (<100mm), hafif ve yuvarlak kenarlı malzemenin taşınmasında kullanılır.

Yukarıdaki tabloda lastik kaplama malzemesinin özellikleri verilmiştir.

Bu tip aşınmaya dayanıklı bantlar;

- Genellikle doğal kauçuk esaslı malzeme

- İri taneli, aşındırıcı malzemenin zor çalışma şartlarında, taşınmasında kullanılır.

- Uluslararası normlara göre, DIN22102, TS547, TS4464, BS490, UNI3718 ‘ e uygun olarak imal edilir.

- Yüksek darbe enerjisine dayanıklıdır.

- Max. 70οC çalışma sıcaklığı

- TS547, TS4464 ve DIN22104 elektrostatik geçirgenliği vardır (Direnç<3*108ohm)

- Yağ asit ve alkali ortamlarda kullanılmaz. Oksijene, ozona, darbelere ve aşınmaya dayanıklıdır.

| Bant Tipi (kg/cm) | Max. Bant Gerilmesi (kg/cm) | Bez Tipi | Kat Adedi | Üst Kaplama (mm) | Alt Kaplama (mm) | Bant Kalınlığı (mm) | Bant Ağırlığı (kg/m²) | 500 | 600 | 650 | 750 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | 2000 | 2200 |

| EP250 | 25 | EP125 EP70 | 2 3 | 4 3 | 2 2 | 8,5 8 | 9,77 9,2 | * * | * * | * * | * * | * * | * * | ||||||

| EP315 | 31,5 | EP160 EP100 EP70 | 2 3 4 | 4 3 4 | 2 2 2 | 9 8 10 | 10,35 9,2 11,5 | * * * | * * * | * * * | * * * | * * * | * * * | ||||||

| EP400 | 40 | EP200 EP125 EP100 | 2 3 4 | 4 4 4 | 2 2 2 | 9,5 9,5 10 | 10,92 10,92 11,5 | * * * | * * * | * * * | * * * | ||||||||

| EP500 | 50 | EP160 EP125 EP100 | 3 4 5 | 5 4 5 | 2 2 2 | 11 10,5 12 | 12,65 12,07 13,8 | * * * | * * * | * * * | * * * | ||||||||

| EP630 | 63 | EP200 EP160 EP125 | 3 4 5 | 5 6 5 | 2 3 3 | 11,5 14 13,5 | 13,22 16,1 15,52 | * * * | * * * | * * * | * * * | * * * | |||||||

| EP800 | 80 | EP250 EP200 EP160 | 3 4 5 | 5 6 6 | 2 2 3 | 12 14 15 | 13,8 16,1 17,25 | * * * | * * * | * * * | * * * | * * * | |||||||

| EP1000 | 100 | EP315 EP250 EP200 | 3 4 5 | 6 6 6 | 2 3 3 | 13 15 16 | 14,95 17,25 18,4 | * * * | * * * | * * * | * * * | * * * | |||||||

| EP1250 | 125 | EP315 EP250 | 4 5 | 7 6 | 4 3 | 18 17 | 20,7 19,55 | * * | * * | * * | * * | * * | * * | ||||||

| EP1600 | 160 | EP315 EP400 | 5 4 | 8 8 | 4 4 | 20 20 | 23 23 | * * | * * | * * | * * | * * | * * | ||||||

| EP2000 | 200 | EP400 EP500 | 5 4 | 8 8 | 4 4 | 22 22 | 25,3 25,3 | * * | * * | * * | * * | * * | * * | ||||||

| EP2500 | 250 | EP500 EP630 | 5 4 | 8 8 | 4 4 | 24 24 | 27,6 27,6 | * * | * * | * * | * * | * * | * * | ||||||

| EP3150 | 315 | EP630 | 5 | 8 | 4 | 26 | 29,9 | * | * | * | * | * | * |

Bant ağırlık hesabında kaplama kauçuğu yoğunluğu 1,15 kg/mm/m² alınmıştır.

KARKASTAKİ DOKU SAYISININ BELİRLENMESİ

Bantın dayanımını içindeki karkas sağlar. Karkastaki dokunun cinsi ve sayısı bantın maruz bulunduğu çekme gerilmesini taşımaya yeterli olmalıdır. Asgari tabaka sayısı bantın dayanım hesabından elde edilir. Tabaka sayısı en az üç (bazen iki) alınır. Bant genişledikçe tabaka sayısı artmalıdır. Oluklaşması istenen bantlarda karkastaki doku sayısını istendiği kadar artırmak mümkün değildir.

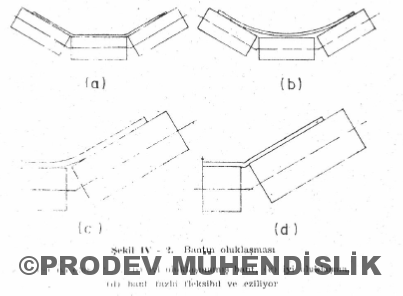

Daha çok malzeme taşıyabilmek için, bantlara oluk şekli verilir, bu oluğun yan açıları 10 ila 85 derece arasındadır.

Şekilde bantın nasıl oluklaştığı görülüyor. Normal bir bant (a) daki şekli alır. Eğer karkas fazla rijit veya doku sayısı fazla ise, bant iyi oluklaşamaz ve (b) deki şekli alır. Buna zıt olarak eğer doku sayısı yetersiz veya karkas zayıfsa (d)deki şekli alır. Bu durumda bant makaralar arasına girerek kolayca aşınır, yırtılır .

Hazırlayan : Meriç DUMANOĞLU

Konu : Bant Lastiği Seçimi